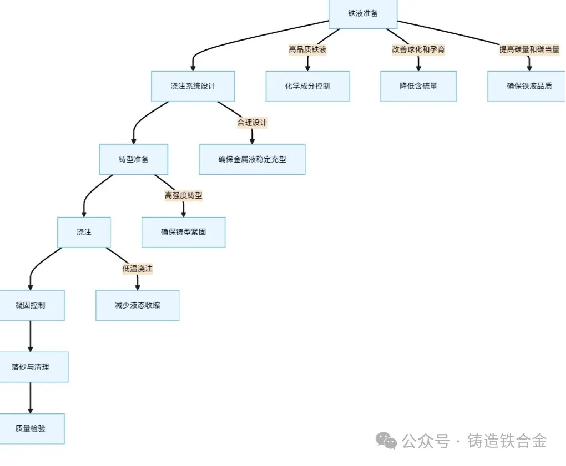

球墨鑄鐵無冒口技術

鑄造鐵合金羅永濤

關注本作者,請加微信15229357317

**節:球墨鑄鐵無冒口技術概述

定義:球墨鑄鐵無冒口技術是指在鑄造過程中不使用冒口,通過優化澆注系統設計、采用先進的填充方式和控制技術等手段,實現金屬液的穩定充型和補縮,從而減少或消除冒口的使用。

目的:提高鑄件質量,降低生產成本,簡化生產流程。

第二節:球墨鑄鐵無冒口技術的實現條件

高品質的鐵液:通過提高冶金品質,控制化學成分,改善球化和孕育處理,降低鐵液含硫量,適當提高碳量和碳當量,以獲得高品質的鐵液。

合理的鑄件模數:球鐵件的平均模數應在一定數值以上(如2.5cm),以確保金屬液在凝固過程中的補縮效果。

低溫澆注:澆注溫度需控制在一定范圍內(如不超過1380℃),以減少液態收縮,提高鑄件的致密性。

高強度的鑄型:使用強度高、剛性大的鑄型,并確保鑄型上下箱之間的緊固,防止抬箱,保證鑄件的尺寸精度和表面質量。

第三節: 球墨鑄鐵無冒口技術的優點

提高鑄件質量:無冒口技術可以減少傳統鑄造工藝中常見的氣孔、夾渣等缺陷,提高鑄件的整體質量。

降低生產成本:由于減少了冒口的使用,節省了原材料和能源,同時簡化了生產流程,降低了生產成本。

提高生產效率:無冒口技術可以縮短生產周期,提高設備利用率和生產效率。

優化鑄件結構:通過精確控制金屬液的流動,無冒口鑄造能夠實現更加合理的鑄件結構,減少不必要的金屬浪費。

第四節:球墨鑄鐵無冒口技術的應用

壓縮機缸體:在壓縮機缸體的鑄造過程中,采用無冒口技術可以取消大量的保溫冒口套的使用,節約造型工時、清理工時和鐵液損耗,同時提高鑄件的外觀質量和力學性能。

飛輪殼:對于壁厚差較大、結構復雜的飛輪殼鑄件,采用無冒口技術可以實現高品質、高出品率的鑄造生產。通過嚴格控制鐵液的化學成分、提高鐵液的流動性、降低澆注溫度等措施,成功生產了柴油發動機球墨鑄鐵飛輪殼鑄件。

無冒口技術生產工藝圖

第五節:無冒口工藝的基本原理

無冒口鑄造工藝是利用液態金屬的流動性,通過精確控制澆口和澆注速度,使金屬液能夠均勻地充填鑄型。

在凝固過程中,利用金屬液自身的收縮和石墨化膨脹來補償鑄件的收縮,從而避免傳統鑄造工藝中冒口的使用。

高溫的鐵液澆鑄之后,體積不斷減小,當溫度降低到一定之后,球體的體積變化由收縮變為膨脹,在快要凝固終了時,體積的變化又轉變為收縮(二次收縮)。隨后凝固結束。因此,如果液態金屬澆鑄時的體積小于凝固終了時的體積就有望得到無縮孔的球鐵鑄件。所謂無冒口鑄造,是根據球鐵在適當條件下,從澆鑄完畢到凝固終了所發生的總收縮量為零這一原理進行的。

第六節,無冒口生產工藝的關鍵

1、對液態金屬的控制

要生產完好的無冒口鑄件,要求液態金屬具有良好的石墨化能力和非碳化物形成傾向。為了避免諸如碳化物形成元素或反石墨化元素等有害雜質污染,金屬液態使用有的爐料化學成分準確且必須潔凈。各種爐料或回爐料必須嚴格分類儲存堆放。

2、化學成分的選擇

成分的選擇是成功獲得無冒口球鐵的關鍵,必須遵從以下原則:

①得到單一鐵素體鑄態組織,

②在厚大件中防止出現石墨漂浮

③要消除多余的鎂及其他反石墨化元素。對于厚大件兒碳當量CE=C+1/3SI要控制在4.4以下。熔化過程中,原鐵液中的硅含量要通過加入碳化硅來調節,使其加入量控制在1.0~1.2% 范圍內。碳化硅是降低碳化物形成的有效添加劑。

無冒口技術條件的目標成分

碳

3.6%

硅

2.6%

錳

0.35%

磷

0.03%

硫

0.02%

鎂

0.045 %

CE

4.6%

3、球化處理過程

過量的鎂處理會引起收縮或浮渣缺陷。一般選用6一2球化劑沖入法處理,硅鋇孕育劑進行一次孕育處理,再使用硅鍶孕育劑進行隨流處理。工藝出品率為90%~95%。

4、熔煉溫度的控制

熔煉過程中金屬過熱會形成碳化物,降低凝固過程的體積膨脹。在熔煉時1400°C以下的,調節原鐵液化學成分。化學成分調節好后迅速升溫,使溫度達到出爐溫度所需的溫度后迅速出爐,出爐溫度控制在1500°C左右。

5、澆鑄溫度

由于在厚大件中,浮渣缺陷出現在鑄件的頂部,并形成一個富集區,其厚度可以利用裝在鑄件底部的超聲波探傷器來測量。測得結果表明,無冒口的球鐵浮渣區域厚為250mm,澆鑄溫度越低,浮渣區越厚。澆鑄溫度不能低于1300°C。

6、球化衰退

衰退了的球鐵增加了碳化物形成傾向,降低了石墨球圓整度。處理后高硅(高CE)的情況在 20分鐘內沒有發現明顯的衰退,而低硅(低CE)的情況下,在5分鐘之內就出現了衰退。

7、鑄型的控制

砂型沒有足夠的強度會引起球鐵的收縮缺陷。采用呋喃樹脂砂型來生產球鐵,鑄件模數越大,膨脹力越大,直徑為80mm的鑄件**膨脹力為40KGF,無冒口球鐵的最小模數為2.5cm(直徑大于100mm),其膨脹力遠超過呋喃樹脂的正常強度25KGF。因此,對于無帽口工藝來說,采用剛性砂箱套在砂型外是必須的。

第七節:球鐵飛輪殼的無冒口鑄造工藝

1、工藝分析

1.1、鑄件簡介

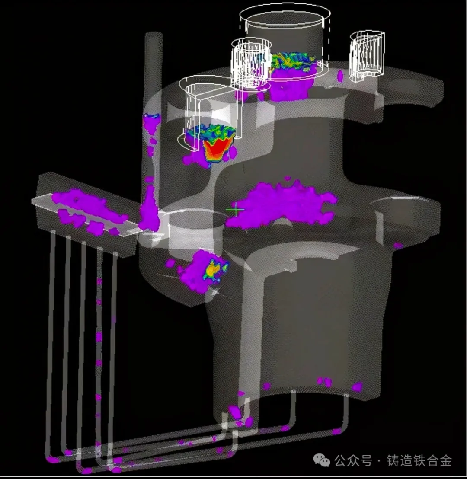

汽車發動機上的飛輪殼毛坯,材質是QT450-10,重65kg。該鑄件結構比較復雜,壁厚差比較大,薄的部位為8mm,較厚處達30mm,多且分散,極易產生縮孔、疏松等缺陷;外形結構復雜,砂芯制作困難,尺寸難以控制;鑄件采用球墨鑄鐵,極易產生球化不良和夾渣缺陷。

1.2、無冒口工藝的可行性

該鑄件的壁較薄,且壁厚不均勻,要求鑄件表面無氣孔、砂眼等缺陷,內部組織致密、無縮孔縮松缺陷,試棒的抗拉強度不得低于QT450-10 的標準。若采用傳統的澆冒口補縮的球墨鑄鐵生產方法,需要補縮的部位多且分散,造成工藝出品率低,而且易出現縮孔縮松等缺陷,無法滿足要求。

鐵液的特性:球墨鑄鐵件,從鐵液澆人鑄型開始,隨鐵液溫度下降就會產生收縮,稱之為液態收縮;若凝固時產生奧氏體,還會產生凝固收縮;在液態或凝固時析出石墨球,由于石墨的密度只有奧氏體的三分之一左右,就會產生體積膨脹。所以,若液態降溫時的體積收縮量與凝固時的體積收縮量之和小于石墨化膨脹的體積增加量,即可實現球鐵件的無冒口鑄造生產。

采用高剛度的鑄型,能夠在鐵液的進出口凝固封閉后,型腔尺寸保持不變。在不發生石墨漂浮的前提下,采用盡可能高的碳當量,適當的孕育,確保充分石墨化,**限度地增大石墨化膨脹的體積增加量。

采用多道內澆道,使鐵液分散進入型腔,并配合冷鐵調節,盡可能使鑄件各部位同時開始、并同步進行冷卻和凝固。

大量使用冷鐵,強化鑄件冷卻,使鐵液進入型腔后,鑄件外層迅速冷卻、凝固,在內澆道及鑄件心部的液態通道凝固封閉之前提早完成一部分收縮,形成體積空缺,及時從液態通道獲取補縮液體,增大內澆道的流量(即增大外部補縮量),提高澆注系統的補縮效果。

適當降低澆注溫度,減少液態體積收縮。該鑄件壁較薄,必須增強鐵液的流動性。

2、工藝設計

2.1、成分分析

為保證鑄造性能,將CE 選擇在共晶成分左右,此時鐵液的流動性能**,形成集中縮孔的傾向大,鑄件組織的致密度高。由于鑄件較薄,CE 過高時產生石墨漂浮的傾向小,故CE 的選擇在共晶點附近,即4.6%~4.7%(由于球化元素的存在,球鐵的共晶點已移至4.6%~4.8%附近)。

Si 能促進石墨化、增加鐵素體含量、細化石墨、強化基體組織,但Si 提高韌性和脆性轉變溫度,降低沖擊韌性。因此,在選定高碳當量的前提下應采用高C 低Si 的原則,最終確定將Si 含量控制在2.6%~2.8%較合適。

P 含量偏高,使凝固范圍擴大,同時低熔點磷共晶在最后凝固時得不到補給,并且使鑄件外殼變弱,因此有增大縮孔、縮松產生的傾向,故P 含量應控制在小于0.03%。

RE 殘余量過高會惡化石墨形狀,降低球化率,因此RE 含量不宜太高。而Mg 又是一個強烈穩定碳化物的元素,阻礙石墨化。殘余Mg 含量及殘余RE 量過高會增加球鐵的白口傾向,使石墨膨脹減小,另外當它們的含量較高時,會增加縮孔、縮松傾向,故殘留Mg 含量和RE 含量不宜過高。

最終確定鐵液的成分為:

CE

4.6%~4.8%

C

3.6%—3.8%

Si

2.6%~2.8%

MN

≤0.4%、

P

≤0.03%、

S

≤0.02%、

Mg殘

0.025%~0.040%

RE殘

0.020%~0.030%

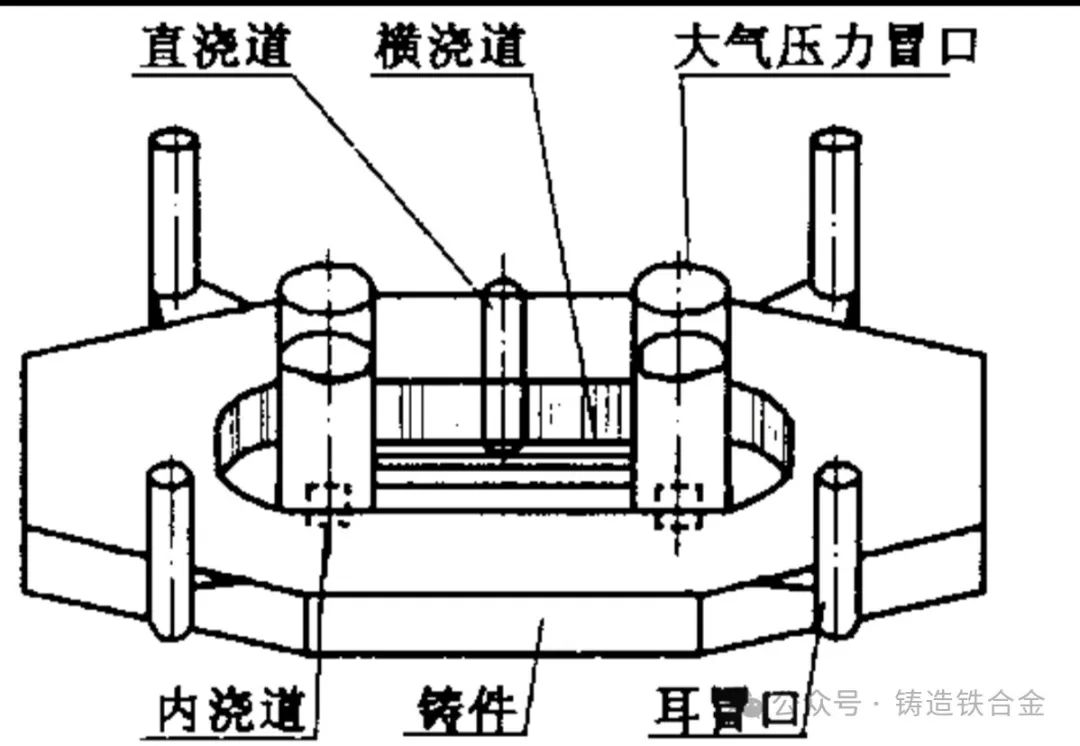

2.2、澆注系統

采用無冒口工藝澆注球墨鑄鐵,用盡量低的溫度在盡量短的時間內充滿鑄型,且充型平穩。低溫、底注、平穩充型是保證球鐵飛輪殼鑄件品質的基本條件,設計澆注系統的核心是控制內澆道的充型速度。

用了半封閉式澆注系統

ΣF 直:ΣF 橫:ΣF 內=1.5:2.0:1.0,

其中橫澆道和內澆道一分為四,呈十字形,鐵液由鑄件中部分散注入鑄型,鐵液進入鑄型更加均勻。

經計算,

ΣF 直=240px2,

ΣF 橫=430px2,

ΣF 內=160px2。

采用中間底注、鐵液分散進入型腔,整個澆注過程中鐵液的流程最短,可縮短澆注時間,澆注過程中鐵液溫降最小,可以**限度的降低澆注溫度,澆注溫度初步確定為(1,380±10)℃。

2.3、輔助設計

由于采用呋喃樹脂自硬砂造型,而樹脂具有一定的發氣量,為了避免氣孔等缺陷,在鑄件四角處分別設有出氣孔,用以排氣、集渣,同時可以改善鐵液的充型狀態和作為鐵液注滿的標志。

3、生產過程

采用呋喃樹脂自硬砂造型、制芯,1t 中頻感應電爐熔煉,分兩包澆注,每包6 件,鐵液出爐溫度為1,520~1,540℃,澆注溫度為(1,380±10)℃。

采用FeSi Mg6RE2 球化劑、包內沖人,加入量為1.2%。

一次孕育劑為硅鋇:其中Ba3一3.5%,加入量為0.6%。

隨流孕育劑為硅鍶:Sr0.8-1.0%,加入量為0.15%。

鑄件的球化級別為2級,化學成分(質量分數)為:

C

3.74%

Si

2.65%

Mn

0.35%

P

0.03%

S

0.02%

Mg殘

0.035%

RE殘

0.023%

按以上工藝生產飛輪殼鑄件,經機加工后均未發現縮孔、縮松、氣孔等鑄造缺陷,試棒

抗拉強度為

510.6MPa,

伸長率為

18.4%,

硬度為

HB186,

工藝出品率為

97.5%。

鑄件表面質量、力學性能及內在質量等均滿足技術要求。